未来をつくる

電動化・電装化の流れに対応すべく、

パワーエレクトロニクス技術者を育成。

実践を通じて確かな技術を身につけています。

PROJECT MEMBER

技術開発部

2005年入社

技術開発部

2015年入社

技術開発部

2016年入社

※所属・組織名は取材当時のものです

少子高齢化の加速や

カーボンニュートラルなどの環境への取り組みなど、

外部環境が大きく変化する中、

日本車両はこれを大きな成長の機会と捉え、

さらなる技術力向上の取り組みに着手しています。

その1つが「製品のエネルギー効率向上と電動化」です。

それを実現させるには、

真なる強化が求められる分野への人材投入にも注力すべきと考えた当社では、

次世代技術者の育成チームを立ち上げ、

技術者を育てるとともに、そこで得た技術を全社に展開し、

最高品質のものづくりをさらに進化させています。

電動化の社会ニーズに対応すべく

パワーエレクトロニクス技術者の育成に着手。

現在の社会では、環境問題への対応や機器・装置の軽量化、デジタル化など、さまざまな課題を解決すべく、急速なスピードで製品の電動化・電装化が進んでおり、この先もこの勢いがますます加速すると考えられます。

その流れは日本車両のこれからの製品づくりにも反映されており、日本車両の中期経営計画「日車変革2030」では、外部環境の変化に対応すべく「製品のエネルギー効率向上、電動化」が掲げられています。ところがこれらの実現を大きく阻んでいるのが、社内のパワーエレクトロニクス技術者の不足です。パワーエレクトロニクスとは、電力の変換・制御・供給などに関わる技術です。鉄道車両や建設機械のような大型製品を扱う日本車両では大容量の電力制御技術が必要であり、技術者の不足は今後のものづくりに大きな影響を与えかねないとして、技術者の育成が急務となっていました。

実践を通じて技術力を磨く。

テーマは「大電力対応高効率コンバータ」の開発。

そこで立ち上がったのがパワーエレクトロニクス技術者の育成チームです。チームメンバーは3人。大学時代から電気を専攻してきたリーダーを筆頭に、2人の若手がメンバーとなりました。単に電気といっても、専門分野が分かれており、リーダー以外のメンバーは日本車両が求めている電気分野に関する知識はほぼ皆無という状態。そこで、実践を通じて技術を身につけることを目指しました。「市販品として出回っていない日車製品に必要な性能に特化したニッチな技術」をテーマにすると決め、各事業本部にテーマとなる課題はないかとヒアリングしたところ、複数の事業本部から挙がったのが「コンバータの改良」でした。コンバータは、電源から流れてきた交流電力を直流電力に変換し、バッテリへ出力する充電器の役割を果たしています。ところが市販されているコンバータは、小電力のものを複数組み合わせて大電力の電圧電流範囲で使用できるが、電力変換効率が低く、損失分のエネルギーが熱となって放出されていたのです。損失が大きいと放熱機構が大型化するだけでなく、オーバーヒートして装置が停止してしまう恐れもあったため、この案件の改善改良が開発テーマとなり、「大電力対応高効率コンバータ」の開発がスタートしました。

まずは理論を基に原因を推測する。

学会などにも参加し、広く知見を求めました。

開発に要したのはおよそ2年。実は、このテーマは過去にも取り組んだことがある案件でしたが、当時は時間制約の中で手が及ばなかった課題が残されており、それらも含めて改善していくこととなりました。目標は「次世代パワー半導体を使用した更なる効率化」と「小型化、排熱の改善」です。まずは課題の推定と解決方法の検討を行いました。起きている現象がどのような原因で起こっているか探るべく、まずは理論から見直すことに。参考文献などから推測し、実験、検証をし、思うような結果が出ない場合は別の原因を探して、理論から確認する…という地道な作業の繰り返し。研究開発の王道と言えるサイクルですが、大変だったのは、新しい分野への挑戦だったため、社内に知見を持つ人がほとんどいなかったことです。そこで、学会に参加し、他社の工場見学や大学教授の講義などを受ける中で、似たような現象を経験した技術者と繋がり、さまざまなアドバイスをいただきました。

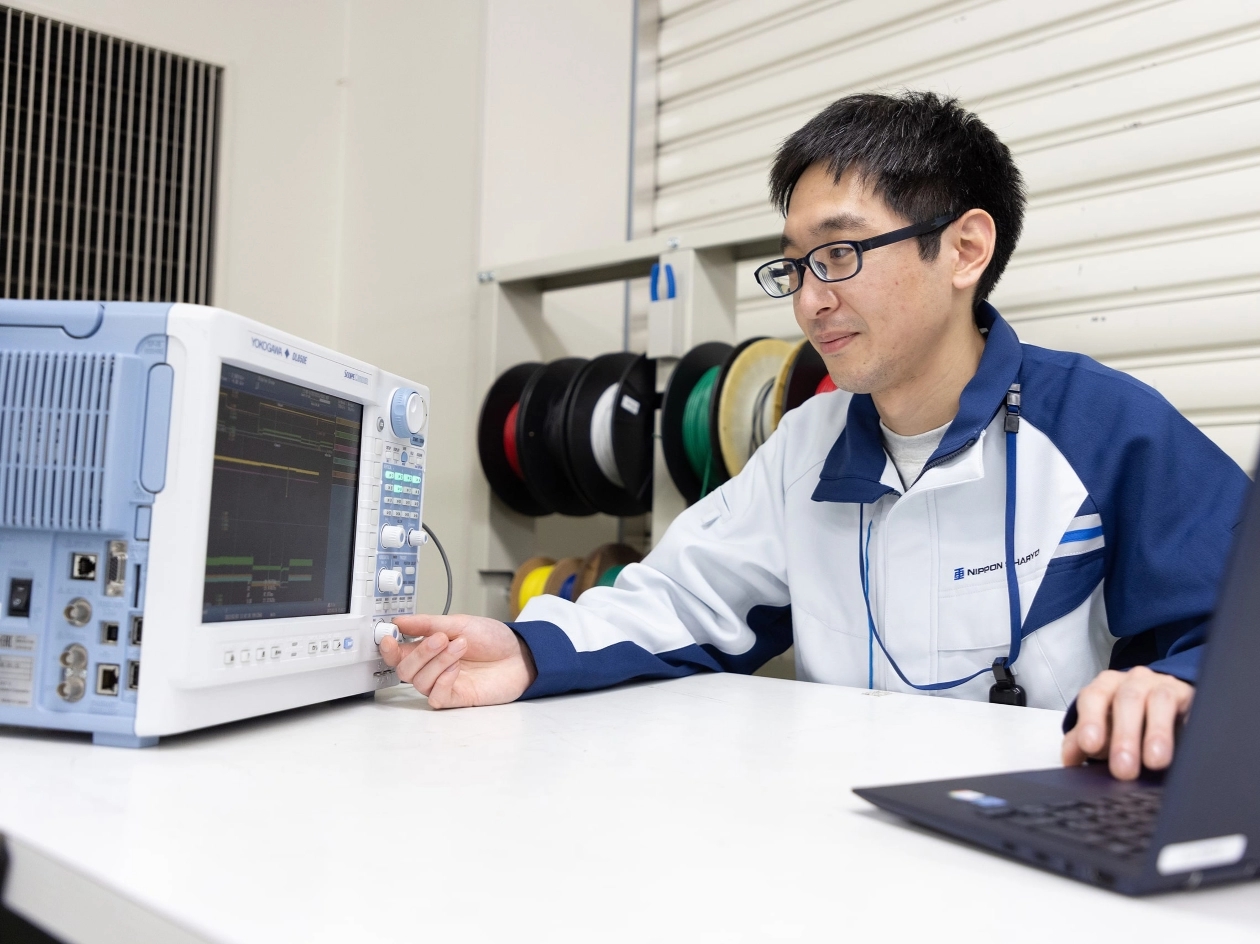

大きな課題は「ノイズ対策」。

目に見えない電気の流れを推測するノウハウも必要。

苦労したのはノイズの対策です。電気系統でのノイズとは、不要な電圧、電流のブレを指し、ノイズが乗ることでセンサの誤検知や搭載機器の誤動作を起こし、悪影響を及ぼします。また機器を電源に接続した際、同じ電源に接続されている別の機器にもノイズが広がってしまう可能性もあるため、ノイズ対策は動作の安全性に欠かせません。そのため、ノイズを除去するフィルター回路を設計するのですが、回路素子の特性や値の違いによって除去性能が変化します。製作したノイズフィルター回路を設置しても、思うように動作しないことが多々ありました。ところが、現象としては「動かない」ということしかわかりません。そもそも動かない原因がノイズなのかも特定が難しい上に、電気は目には見えません。各部の電圧電流を測定して、意図した通りに電流が流れているかを確認するしか術はなく、どの箇所を測定するかということにもノウハウが求められました。

どうすればノイズを抑えられるフィルター回路が作れるのか。回路素子を交換したり、値を変化させたりしながら実験を行い、理論と照らし合わせて検証していくことで糸口を見つけ出しました。

課題が技術となり、製品となる。

ものづくりをゼロから見通せるのが企業研究の醍醐味。

「大電力対応高効率コンバータ」は製品化を目的とした開発とは異なり、今後の技術革新を図る上で必要となる技術の向上を目的としています。大学の基礎研究に通じる面もありますが、社内の研究開発は納期やコストを考慮する必要があり、さらに得た技術を自社製品の品質向上に繋げるという大きなミッションがあります。今回の開発によって電気システムの仕様策定能力や熱・ノイズなどの課題解決能力に加え、部品選定における、性能・品質を見極められる力も身につきました。こうした技術力向上は、日本車両すべての開発者に「ここまでできるなら、この課題も解決できるかも」とチャレンジの幅を広げました。こうして技術開発部が得た新しい技術を製品に活かしていくためにも、事業本部へ技術を移管していくことが大切だと考えています。最初は解決策すら見つからない課題事案が、試行錯誤を繰り返す中で自分たちの技術として培われていき、やがて製品となって、世の中で活躍していく。こうして一貫して見通せるのは企業の研究開発の魅力。パワーエレクトロニクスについては、今後も自社技術を高めるためのプロジェクトがいくつか計画されています。「ものづくりは人づくり」という日本車両の考えのもと、最高品質のものづくりに関わる人材育成に注力していきます。