未来をつくる

大規模リニューアルとなったJR東海・浜松工場。

世界初の「新幹線先頭車研ぎ装置」が

安心安全なメンテナンスを支えています。

PROJECT MEMBER

エンジニアリング本部

エンジニアリング部 営業第二グループ(営業)

2005年入社

エンジニアリング本部

エンジニアリング部 技術第一グループ(設計)

2008年入社

工事着工は2010年7月。

建物の耐震化と効率的な検修ラインの構築などを目的に実施された

JR東海・浜松工場のリニューアル工事。

より安全な作業環境を実現させるために、

これまで人力で行っていた作業を機械化することもリニューアル工事のゴールの1つでした。

日本車両は、新幹線初となるロボット「新幹線先頭車研ぎ装置」の開発製造を担当。あらゆる製品を手がけてきた技術力や経験値、協働型のものづくりなど

日本車両ならではの強みを活かし、

「今までになかったものをつくる」という大きなミッションに挑みました。

研ぎ工程の作業負担低減を図るため、

今までにない最新機器の導入を求められました。

新幹線の全般検査を行っているJR東海の浜松工場は、約8年を超える大規模なリニューアル工事を終え、2017年1月、新しい検修ラインでの全般検査を開始しました。大規模工事の目的は建物の耐震化や効率的な検査・修繕(検修)ラインの構築、そして、最新機器の導入による改良です。最新機器の導入では、主に「作業環境の改善」「車両品質の向上」「環境負荷の低減」の3点に注力しており、世界初の機器となる「新幹線先頭車研ぎ装置」が作業環境の改善に大きく貢献しました。

新幹線車両は約2年半に1度のペースで塗装の塗り替えが行われています。その際、塗料がしっかり密着するように、前工程で油分や水分を洗い落としながら、車体の古い塗装を剥がず「研ぎ工程」があります。これまで研ぎ工程は作業員によって行われていましたが、作業工具を抱えながら行っており、特に先頭車両においては、曲面が多く足場が安定しない上に3〜4mという高所作業ですから墜落制止用器具を欠かせず、さらに粉塵等が発生し作業環境が悪いことが懸念されていました。

こうした作業環境を改善するため、お客様から要望されたのが研ぎ工程の自動化です。こうして、これまでに類を見ない世界初の装置となる「新幹線先頭車研ぎ装置」の開発・製造がスタートしました。

現状調査により、改善点を確認し、

メーカーとの協働チームで改善策を模索。

「新幹線先頭車研ぎ装置」の開発では、最初に「現状調査」が行われました。自動化するためには、実際どのような作業が行われているか確認する必要があります。日本車両では設計の担当者を含めた関係者が現場へ足を運び、作業員と同じように先頭車両の上に乗ってみました。作業姿勢や作業時間など、作業員の目線で作業に求められる精度や改善点を知るためです。実際に上がってみると作業環境が悪く、自動化の必要性をひしひしと感じ、日本車両の使命が湧き上がりました。

早速、お客様と自動化するべき点について話し合いました。例えば、角度がきつく作業の難易度が高い箇所は優先的に自動化を進め、逆に車両の下部など、作業員が安全に手を伸ばせる箇所は自動化の対象としないなどを決めました。その次はどのように研ぐかを考えました。日本車両は研ぐ技術を持つ会社ではありません。しかし、全国のあらゆる技術を持つ会社と取引し、協働するのが強みとするのがエンジニアリング本部です。今回も研ぎメーカーの協力を得て、どんなツールがいいかさまざまな可能性を試験しました。試験では、廃車となった新幹線車両のボディを細かいパーツに切り刻み、ゴムや不織布などあらゆる素材で研ぎを試しました。そうして最終的にブラシが採用されました。

ロボットでは不可能な部分を

日本車両が得意とする技術で補完しました。

技術面では3つの大きな課題がありました。1つは「構成」です。3D曲面の先頭車両に対応するのはロボットが最適であると採用を決めましたが、凹凸面にどのようにしてロボットのアームを持っていくのか。新幹線車両の3Dデータを取り、空間設計や関節の動かし方などを検証。さらに作業時間も測定し、導入台数の検証も行いました。

2つ目の課題は「追従」です。実は新幹線車両は製造メーカーの違いなどで僅かに寸法が異なっています。ロボットが同じ動きをしたとしても車両によって仕上がりが異なることが判明し、制御では追従は難しいと判断。そこでアームとツールの間に押付力を検知する装置を取り付けることにしました。車体面にツールが当たった際、どのくらいの圧力がかかっているのかを検知し、自動で最適な圧力になるように調整することにしたのです。さらにロボットが不得意だったのは「位置決め」です。研ぎを行う作業場への搬入は人が行っていましたが、ロボットは100〜200mmのズレや傾きがあるだけで車体を検知できなくなります。そこでセンサーで位置検知する搬送装置を新たに導入。日本車両は自動搬送ロボット(AGV)の開発製造の経験値が高く、その強みを活かして搬入工程を含めた全体的な改善策を提案・実現できたのは日本車両ならではだと思います。

職人技を数値化するという難題に直面。

反射率に着目した評価基準で、適度なザラつきを実現。

3つ目の課題は「評価」でした。3つの課題のうち最も難しかった課題と言っても過言ではありません。これまで人の手によって行われてきた研ぎ作業は熟練工員の勘と技で仕上がり精度が保たれていました。どのくらい研げばいいという明確な指標はなく、いわゆる熟練工員の技を定義して数値化することに苦労しました。研ぎの精度を測る方法としては2つ考えられました。1つは「荒さ」、そしてもう1つは「光沢」です。今回の自動化では光沢に着目しました。車体に光を当て、反射率が高ければ表面がツルツルしていると言うことであり、逆に乱反射すれば表面がザラザラしているとわかります。最適な精度の場合、どのような乱反射を起こすのか、現場の熟練工員も交えて何度もトライ&エラーを繰り返し、職人レベルの精度を数値化していきました。さらに車体はカラーリングされていますので、白など明るい色合いでも、逆に暗い色合いでも粗さで評価できるように改善したことも苦労した点です。

こうした数値化は、研ぎ工程の後に行われる塗装の仕上がりにも着目しました。研ぎ工程のゴールは車両塗装が美しく安全に全工程が完了することです。塗料がしっかりと密着し、表面の美しさが実現される研ぎ方を求め、検証・実験を繰り返し、職人の技を数値化し、再現性ある技術へと昇華させたのです。

モノ売りから、コト売りへ。

日本車両が目指す姿を現実化した案件になりました。

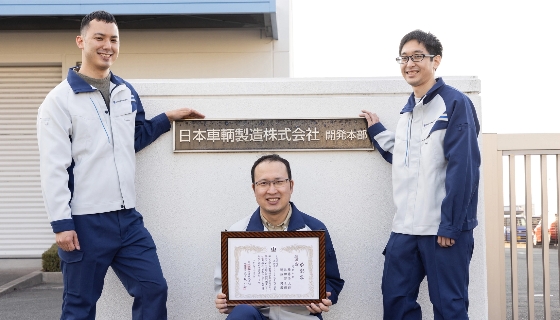

こうして製品となった「新幹線先頭車研ぎ装置」を浜松工場に導入し、その後実施する動作試験でも、日本車両の強みが発揮されました。実際の車両を使って動作試験を行うことがベストですが、営業している新幹線でテストするわけにはいきません。そこで車両メーカーである強みを生かし、1/1鋼製のモックアップを製作。実際に走る新幹線と同レベルの試験によって、面直の確保など、さらなる改善点が見つかったことは、大変でしたが、逆に有難いことでもありました。動作試験を行うと、もう少しで研ぎが終わると思った頃にエラーが発生する。その度にプログラミングを修正する作業は現場担当者に頭を抱えさせることではありましたが、稼働後のエラーを未然に防ぐことに繋がったため、お客様にも大変喜んでいただき、今では世界初の装置として浜松工場の顔となっています。工場見学イベント「新幹線なるほど発見デー」のメインコースにもなっており、多くの子どもたちが「すごい!」と言って、快適な新幹線走行の裏側にある技術に目を見張ってくれることはやりがいです。

これからの日本車両がめざすのは、何とかして欲しいという要望に対し、技術とアイディアで応えていくこと。そして、当社の技術だけでなく、さまざまな技術を持つメーカーと協働し、そのプロジェクトマネージャーとしてチームを束ねていくことです。「新幹線先頭車研ぎ装置」の新規開発により、これらの姿を実現させることができ、日本車両の新しい扉が拓かれました。