設計

橋の設計は発注者の委託を受けた建設コンサルタントが行い、当社のような橋梁メーカーが施工を行います。コンサルタントのつくった図面をもとに品質や安全性の向上、工期短縮、コスト低減などを目的とした検討を行い、よりよい構造変更を行っています。

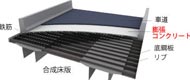

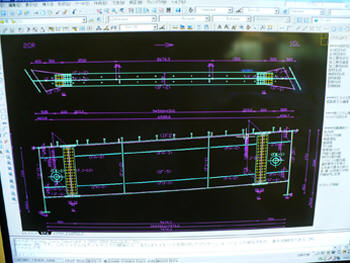

原寸とは設計図を基に、溶接による収縮やゆがみ、切断した場合の余裕しろを加味して橋げたの部材の正確な寸法を決定し、加工・溶接等製作に必要な資料を作成する作業の事をいいます。

以前は床面に実物大で展開図を書く床書き原寸が中心でしたが、現在はコンピューターを用いて自動作画を行うNC原寸が主流です。

写真は客先の立ち会いのもと、原寸検査を行っている様子です。

輸機・インフラ本部 製造部 製造二課

輸機・インフラ本部 製造部 製造二課

原寸工場で設計図面を製作データにする仕事をしています。設計図は適当なサイズに縮小して作成されているので、実際に製作するときには、原寸のデータが必要になります。そこで、私は図面を読み、原寸工場の方々に質問しながら、製作に必要な情報を割り出して製作用の図面をつくっています。

罫書きとは原寸作業で作成したデータを用いて、鋼板に切断線や孔明け位置などを記入する作業の事を言います。最近はNC原寸データからそのままNC罫書機で自動的に罫書きが行われます。

③切断

切断の種類には、ガス切断、プラズマ切断、レーザ切断、機械切断があります。

切断する鋼板の大きさや、形状に合わせてこれらの切断方法を組み合わせていきます。

現地で橋桁の部材どおしを接合する方法として、つなぎ板(添接板)を高力ボルトで締めるのが一般的です。

そのために鋼板にボルト孔を明ける作業を孔明けと言います。

孔明けの種類には、大型部材用としてNCガーダーラジアルボール盤

、小物用としてNCラジアルボール盤、大径用としてラジアルボール盤・ガーダーラジアルボール盤、携帯が可能な簡易・携帯式孔あけ装置があります。

⑤組立・溶接

切断・孔明けを行った個々の部材を溶接し、それらを組み立てる事によって橋桁の形が出来上がっていきます。

写真にあるI桁橋の補強材(リブ)取付作業のように自動溶接機を用いる場合もあれば、箱桁橋の内側など、作業条件が厳しい箇所は手作業による溶接が行われています。

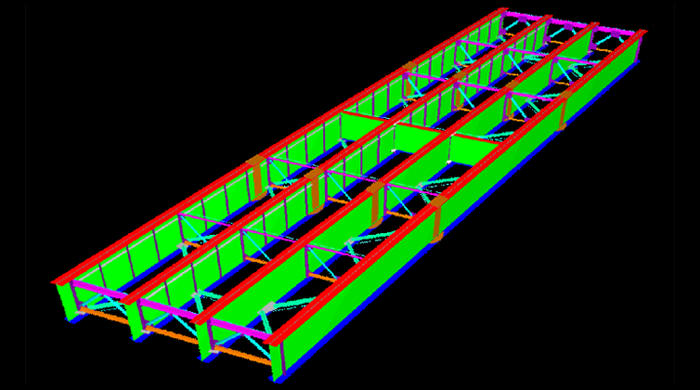

仮組立とは、溶接・組立が完了した個々の部材をその橋桁の完成形または一部分の形に組立てる事です。

部材の形状や寸法などを検査して、現地での架設に不具合がないように確認を行います。

写真のように実際に部材を組み立てる「実仮組立」と、コンピュータによる3次元計測システムを用いて部材の測定データを基に机上で数値仮組立を行う「仮組立シミュレーション」の2種類があります。

「実仮組立」

「仮組立シミュレーション」

⑦塗装

仮組立検査が完了した後、部材を再び解体して塗装を行います。

最近では完成後の塗装塗り替えのコストを抑えるために「耐候性鋼材」を用いて塗装を必要としないものもあります。

⑧輸送

塗装が完了した部材を現地の架設時期に合わせて搬入します。

トラック・トレーラーによる陸上輸送が中心ですが、架設条件により船舶による海上輸送を行う場合もあります。

現地架設(架設工法)

架設する現場の条件にあわせた架設工法が検討され、現地架設が行われます。

架設例(工事実績)

橋梁関連技術

![]() 床版・壁高欄等のコンクリート品質向上技術

床版・壁高欄等のコンクリート品質向上技術